Credit by เอ.ที.โฟม

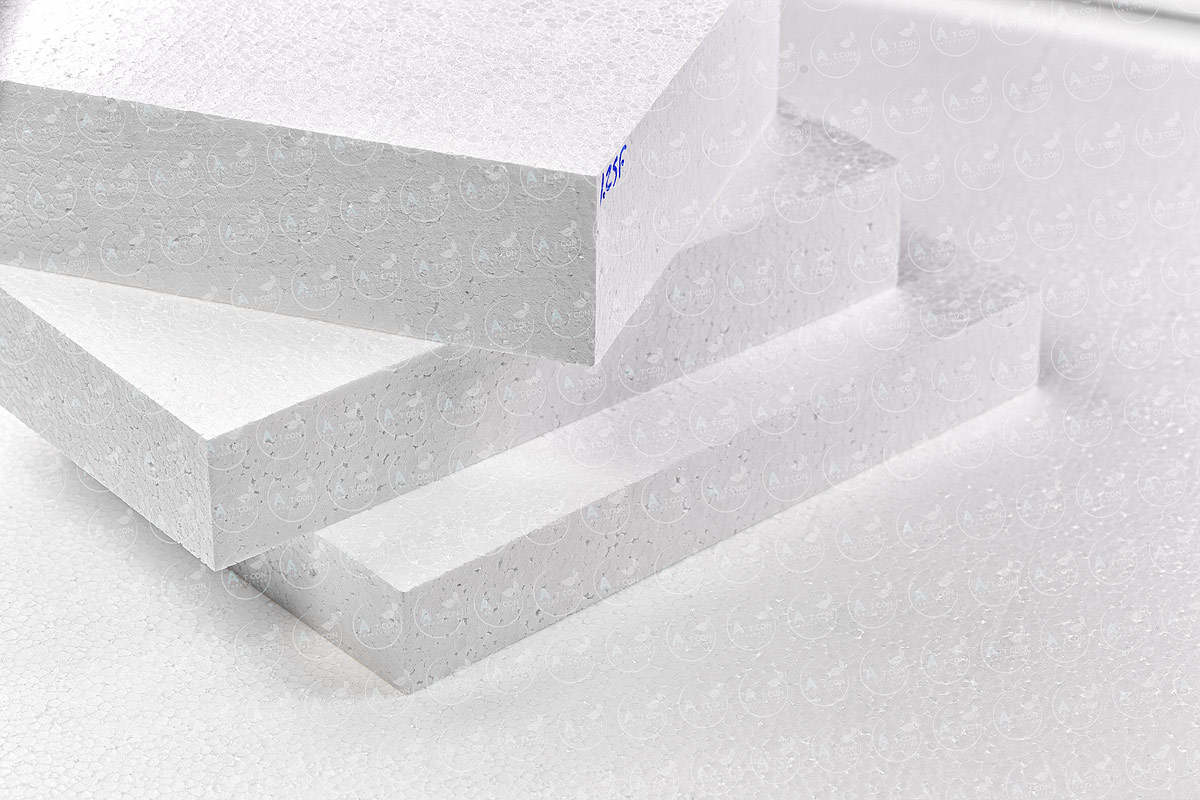

โพลีสไตรีนแบบขยาย (EPS) เป็นวัสดุพลาสติกโฟมสีขาวที่ผลิตจากเม็ดโฟมแข็งของโพลีสไตรีน ใช้เป็นหลักสำหรับบรรจุภัณฑ์ ฉนวน ฯลฯ เป็นวัสดุโฟมแข็งแบบเซลล์ปิดที่ผลิตจาก: สไตรีน – ซึ่งเป็นโครงสร้างเซลล์ เพนเทน – ซึ่งใช้เป็นสารเป่าลม ทั้งสไตรีนและเพนเทนเป็นสารประกอบไฮโดรคาร์บอนที่ได้จากปิโตรเลียมและ ผลพลอยได้จากก๊าซธรรมชาติ EPS มีน้ำหนักเบามาก มีค่าการนำความร้อนต่ำมาก ดูดซับความชื้นต่ำ และมีคุณสมบัติรองรับแรงกระแทกได้ดีเยี่ยม ข้อจำกัดอย่างหนึ่งของโฟมโพลีสไตรีนคืออุณหภูมิในการทำงานสูงสุดค่อนข้างต่ำที่ประมาณ 80°C คุณสมบัติทางกายภาพไม่เปลี่ยนแปลงภายในช่วงอุณหภูมิการใช้งาน (เช่น สูงถึง 167°F

โพลิสไตรีนที่ขยายได้ (EPS) ผลิตขึ้นในกระบวนการแขวนลอยโดยการเติมสารช่วยเป่า ซึ่งโดยปกติจะเป็นเพนเทน ซึ่งทำให้เรซินเกิดฟองระหว่างการขึ้นรูป กระบวนการอาจดำเนินการเป็นขั้นตอนเดียวหรือสองขั้นตอนก็ได้ กระบวนการสองขั้นตอนจะส่งผ่านสารเป่าผ่านเม็ดพลาสติกสไตรีนในระหว่างหรือหลังกระบวนการโพลิเมอไรเซชัน จากนั้นเม็ดพลาสติกที่เป็นผลลัพธ์จะถูกทำให้ร้อนด้วยไอน้ำจนสูงกว่าอุณหภูมิการเปลี่ยนสถานะคล้ายแก้ว ส่งผลให้เม็ดบีดขยายตัว (40 ถึง 80 เท่า) และสร้างรูปแบบเซลล์ ผลิตภัณฑ์ที่ได้จะถูกขึ้นรูป กระบวนการขั้นตอนเดียวใช้การอัดขึ้นรูปด้วยความร้อนโดยตรงของวัสดุหลังจากการเป่า และส่วนใหญ่ใช้สำหรับการผลิตแผ่นและฟิล์ม การแปลงพอลิสไตรีนที่ขยายได้ไปเป็นพอลิสไตรีนที่ขยายได้ดำเนินการในสามขั้นตอน: ก่อนการขยายตัว การสุก หลังจากนั้นเม็ดโฟมจะถูกเก็บไว้เป็นเวลา 6-12 ชั่วโมงเพื่อให้เข้าสู่สมดุล จากนั้นจึงลำเลียงลูกปัดไปยังแม่พิมพ์เพื่อสร้างรูปแบบที่เหมาะสมตามการใช้งาน ในขั้นตอนสุดท้าย เม็ดบีดที่เสถียรจะถูกขึ้นรูปเป็นก้อนขนาดใหญ่ (Block Molding Process) หรือออกแบบเป็นรูปทรงแบบกำหนดเอง (Shape Molding Process) สามารถแก้ไขวัสดุได้โดยการเติมสารเติมแต่ง เช่น สารหน่วงการติดไฟ เพื่อปรับปรุงพฤติกรรมการติดไฟของ EPS โพลิสไตรีนที่ขยายตัวในแง่ที่กว้างที่สุดคือพลาสติกเซลลูล่าร์แข็งซึ่งพบได้ในรูปทรงและการใช้งานที่หลากหลาย อย่างไรก็ตาม เราอ้างอิงถึงผลิตภัณฑ์เฉพาะที่เป็นของตระกูลโพลิสไตรีน: Molded EPS เพื่อให้คุณทราบแน่ชัดว่าเรากำลังพูดถึงเนื้อหาใด เราจะระบุว่าเนื้อหาใดเป็นเนื้อหาใดและเนื้อหาใดไม่อยู่ในสาขาการศึกษาของสิ่งพิมพ์นี้ EPS แบบขึ้นรูปคือ (เนื้อหาหลักของเอกสารเผยแพร่นี้) ซึ่งเป็นวัสดุที่ใช้สำหรับกล่องเลี้ยงปลา บรรจุภัณฑ์สำหรับสินค้าอุปโภคบริโภคไฟฟ้า และแผงฉนวนสำหรับอาคาร เหล่านี้เป็นการใช้งานที่รู้จักกันมากที่สุด และเราจะเห็นในภายหลังว่ายังมีอีกมากมาย… XPS (Extruded Polystyrene) ยังเป็นโฟมพลาสติกที่มีพื้นฐานมาจากโพลีสไตรีน แต่แตกต่างจาก EPS ตรงที่ไม่ได้ออกมาเป็นรูปทรงมุกแต่เป็นโฟม XPS ผ่านกระบวนการอัดขึ้นรูปโดยใช้ก๊าซขยายตัวซึ่งแตกต่างจากที่ใช้สำหรับการขยาย EPS เช่น XPS มักใช้เป็นฉนวนกันความร้อนในอุตสาหกรรมก่อสร้างและมักมีสี (สีฟ้าหรือสีชมพู)

โพลิสไตรีนที่ขยายได้ (โฟม) ได้มาจากโพลิสไตรีนที่ขยายได้ (เม็ดบีด) ซึ่งเป็นพลาสติกเซลลูล่าร์แข็งที่มีสารช่วยขยายตัว กระบวนการผลิต EPS เชื่อมโยงอย่างแยกไม่ออกกับกระบวนการที่อธิบายไว้ในส่วนสุดท้าย ซึ่งนำเราจากบ่อน้ำมันไปสู่โพลิสไตรีนที่ขยายตัวได้ ตอนนี้เราจะมาดูกันว่าเกิดอะไรขึ้นในกระบวนการเปลี่ยนแปลงที่นำเราไปสู่ชิ้นส่วนโฟมโพลิสไตรีนที่ขยายตัว เราได้เห็นแล้วว่าวัตถุดิบได้มาจากกระบวนการทางเคมี กระบวนการต่อไปเกี่ยวข้องกับการใช้ฟิสิกส์และกระบวนการแปลงจะดำเนินการในสามขั้นตอน

ขั้นที่ 1 – ก่อนการขยายตัว: วัตถุดิบ (เม็ดบีด) ถูกทำให้ร้อนในเครื่องจักรพิเศษที่เรียกว่าพรีเอ็กซ์แพนเดอร์ด้วยไอน้ำที่อุณหภูมิประมาณ 215-f ความหนาแน่นของวัสดุลดลงจาก 40 ปอนด์/ลูกบาศก์ฟุตเป็นค่าปกติระหว่าง 1 ~ 2 ปอนด์/ลูกบาศก์ฟุต ในระหว่างขั้นตอนก่อนการขยายตัว เม็ดแข็งของวัตถุดิบจะเปลี่ยนเป็นเม็ดพลาสติกเซลลูล่าร์ (โฟม) ที่มีเซลล์ปิดขนาดเล็กที่กักอากาศไว้

ขั้นที่ 2 – การสุกแก่และการทำให้คงตัวขั้นกลาง: ในการทำความเย็น อนุภาคที่ขยายตัวเมื่อเร็วๆ นี้จะสร้างสุญญากาศขึ้นภายใน และจะต้องได้รับการชดเชยด้วยการแพร่กระจายของอากาศ นี่คือวิธีที่เม็ดบีดบรรลุความยืดหยุ่นเชิงกลที่มากขึ้นและปรับปรุงความสามารถในการขยายตัว ซึ่งเป็นสิ่งที่มีประโยชน์มากในขั้นตอนการเปลี่ยนแปลงต่อไปนี้ กระบวนการนี้ดำเนินการระหว่างการสุกของวัสดุในไซโลแบบเติมอากาศหรือถุงตาข่าย เม็ดโฟมจะแห้งในเวลาเดียวกัน

ขั้นตอนที่ 3 – การขยายตัวและการขึ้นรูปขั้นสุดท้าย: ในระหว่างขั้นตอนนี้ เม็ดบีดที่ขยายตัวล่วงหน้าที่เสถียรแล้วจะถูกส่งไปยังแม่พิมพ์ซึ่งจะถูกอบไอน้ำอีกครั้งเพื่อให้เม็ดบีดเกาะติดกัน ด้วยวิธีนี้จะได้บล็อกขนาดใหญ่ – “การขึ้นรูปบล็อก” – (ซึ่งภายหลังจะถูกแบ่งส่วนตามรูปร่างที่ต้องการ เช่น ก้อน แผ่น ทรงกระบอก เป็นต้น) หรือผลิตภัณฑ์ในรูปทรงสุดท้ายที่เสร็จสิ้นแล้ว – “การขึ้นรูปรูปทรง”

สารเป่าสามารถแยกออกเป็นสารเป่าทางกายภาพและสารเป่าเคมีตามวิธีการผลิตก๊าซในระหว่างกระบวนการเกิดฟอง

ได้แก่ สารเป่าแบบอนินทรีย์และสารอินทรีย์ สารเป่าอนินทรีย์ประกอบด้วยไนโตรเจน คาร์บอนไดออกไซด์ น้ำ และอากาศ สารอินทรีย์เป่า ได้แก่ เพนเทน เฮกเซน ไดคลอโรอีเทน และฟรีออน

สารเคมีที่ใช้เป่าแบ่งออกเป็น 2 ประเภท ได้แก่ สารอนินทรีย์และสารอินทรีย์ที่ทำให้เกิดฟอง ตัวแทนการเป่ายังสามารถแยกออกได้เป็นสองประเภท ได้แก่ การสลายตัวด้วยความร้อน และสารเป่าปฏิกิริยา สารอนินทรีย์ที่ใช้เป่าเป็นหลักในผลิตภัณฑ์ยางสังเคราะห์ ยางธรรมชาติ และโฟมยาง สารเป่าการสลายตัวด้วยความร้อนอนินทรีย์ส่วนใหญ่ประกอบด้วยไบคาร์บอเนต คาร์บอเนต และไนไตรต์ สารเป่าปฏิกิริยาอนินทรีย์ประกอบด้วยผงโซเดียมไบคาร์บอเนตหรือสังกะสี ปฏิกิริยากรด ไฮโดรเจนเปอร์ออกไซด์ และปฏิกิริยายีสต์ สารเป่าอินทรีย์มีข้อได้เปรียบ เช่น ความสามารถในการกระจายตัวที่ดี การปล่อยก๊าซที่เสถียร และฟองอากาศที่สม่ำเสมอ สารเป่าปฏิกิริยาอินทรีย์มีสารประกอบไอโซไซยาเนต สารอินทรีย์เป่าการสลายตัวด้วยความร้อนรวมถึงสารทำให้เกิดฟองเอโซ สารทำให้เกิดฟองไนโตรโซ และสารทำให้เกิดฟองอะซิลไฮดราไซด์

เม็ดบีดที่ขยายได้คือโครงสร้างเปลือกแกนกลาง เปลือกเป็นโพลิเมอร์เทอร์โมพลาสติกอะคริลิกเรซิน และแกนกลางเป็นอนุภาคขนาดเล็กทรงกลมกลวงที่ประกอบด้วยแอลเคน เม็ดบีดที่ขยายได้ทำหน้าที่ทำให้เกิดฟองผ่านการขยายตัวของไมโครสเฟียร์ เมื่อได้รับความร้อน ปริมาตรของเม็ดบีดที่ขยายได้สามารถขยายได้อย่างรวดเร็วหลายสิบเท่า ทำให้เกิดฟองที่ยอดเยี่ยม เช่น PE, PP และ PS ที่ขยายได้ หลักการของกระบวนการเกิดฟอง กระบวนการเกิดฟองของโพลิเมอร์สามารถแยกออกได้เป็นสามขั้นตอน: การก่อตัวของเซลล์ การเจริญเติบโตของเซลล์ และความคงตัวของเซลล์ รูปที่ 1 แสดงแผนผังของกระบวนการเกิดฟอง

สารเป่า (หรือก๊าซ) ถูกเติมลงในโพลิเมอร์ที่หลอมเหลวภายใต้เงื่อนไขบางประการ จากนั้น ก๊าซจำนวนมากจะถูกผลิตขึ้นผ่านชุดของปฏิกิริยาเคมี (หรือก๊าซที่เติมเข้าไป) ซึ่งจะก่อตัวเป็นโพลิเมอร์

หลังจากการก่อตัวของเซลล์ ความดันของก๊าซภายในเซลล์จะแปรผกผันกับรัศมีของเซลล์ ดังนั้น ยิ่งเซลล์เล็กลงเท่าใด ความดันภายในเซลล์ก็จะยิ่งมากขึ้นเท่านั้น เมื่อเซลล์สองเซลล์ที่มีขนาดต่างกันอยู่ใกล้กัน ก๊าซจะแพร่จากเซลล์เล็กไปยังเซลล์ใหญ่ และทั้งสองเซลล์จะรวมเข้าด้วยกัน ผลจากการเกิดนิวเคลียส ทำให้จำนวนเซลล์เพิ่มขึ้น และเส้นผ่านศูนย์กลางของรูเซลล์ก็ขยายใหญ่ขึ้น จึงทำให้เซลล์สามารถเติบโตได้

เนื่องจากการก่อตัวและการเจริญเติบโตของเซลล์จำนวนมาก พื้นที่ผิวและปริมาตรของระบบโฟมเพิ่มขึ้นอย่างต่อเนื่อง และผนังเซลล์จะบางลง ดังนั้นระบบโฟมจะไม่เสถียร เซลล์มักจะเสถียรโดยการทำให้เย็นลงหรือโดยการเติมสารลดแรงตึงผิว

วิธีการทำฟองมีวิธีการจำแนกประเภทต่างๆ ในการทบทวนนี้ วิธีการเกิดฟองแบ่งออกเป็นการเกิดฟองเชิงกล การเกิดฟองทางกายภาพ และการเกิดฟองทางเคมี

อากาศถูกเติมเข้าไปในเรซินโพลิเมอร์โดยการกวนเชิงกล จากนั้นเรซินจะเกิดฟอง ข้อดีของกลไกการเกิดฟอง: (1) ไม่มีสารเพิ่มฟอง อุปกรณ์กระบวนการที่เรียบง่าย และใช้งานง่าย (2) การปกป้องสิ่งแวดล้อมสีเขียว ปลอดสารพิษ และปลอดภัย (3) ต้นทุนต่ำและประสิทธิภาพสูง ข้อเสียของการเกิดฟองเชิงกล: ความต้องการอุปกรณ์ที่สูงขึ้น

ในการทำฟองกายภาพ ของเหลวจุดเดือดต่ำ (BP) และโพลิเมอร์จะผสมกัน แล้วทำให้เกิดฟองผ่านการกดและให้ความร้อน ดังแสดงในรูปที่ 3 ข้อดีของการเกิดฟองกายภาพ: (1) ต้นทุนของสารทำฟองกายภาพคือ สัมพัทธ์ต่ำ โดยเฉพาะอย่างยิ่งคาร์บอนไดออกไซด์และไนโตรเจน (2) วิธีการเกิดฟองนั้นปราศจากมลพิษ ซึ่งมีค่าการใช้งานสูง (3) วิธีนี้ไม่มีสารตกค้างหลังจากเกิดฟอง และมีอิทธิพลเพียงเล็กน้อยต่อคุณสมบัติของพลาสติกที่มีฟอง ข้อเสียของการเกิดฟองทางกายภาพ: (1) ต้องการเครื่องฉีดขึ้นรูปพิเศษและอุปกรณ์เสริม (2) ต้องการข้อกำหนดทางเทคนิคสูง

กระบวนการทำให้เกิดฟองทางเคมีสามารถทำได้สองวิธี วิธีแรกมีดังต่อไปนี้: สารช่วยเป่าถูกเติมลงในโพลิเมอร์ที่หลอมเหลวและถูกย่อยสลายเพื่อปล่อยก๊าซ จากนั้นพอลิเมอร์จะเกิดฟองโดยการกดและให้ความร้อนดังแสดงในรูปที่ 4a วิธีที่สองแสดงในรูปที่ 4b ซึ่งปฏิกิริยาเคมีระหว่างโพลีเมอร์ทั้งสองเกิดขึ้นเพื่อผลิตก๊าซเฉื่อย จากนั้นโพลีเมอร์จะเกิดฟอง ข้อดีของการเกิดฟองทางเคมี: (1) สารทำให้เกิดฟองทางเคมีสามารถย่อยสลายด้วยความร้อนในช่วงอุณหภูมิหนึ่งๆ และปล่อยก๊าซหนึ่งชนิดหรือมากกว่า ดังนั้นจึงเหมาะสำหรับเรซินโพลีเมอร์ที่มีความหนืดหลอมเหลวในช่วงอุณหภูมิที่กำหนด (2) การเกิดฟองทางเคมี สามารถทำได้ด้วยเครื่องฉีดพลาสติกทั่วไป ข้อเสียของการเกิดฟองเคมี: ต้องใช้ความแม่นยำในการผลิตแม่พิมพ์สูง ต้นทุนของแม่พิมพ์สูง และจำเป็นต้องใช้อุปกรณ์แรงดันหนีบตัวที่สองในระหว่างกระบวนการเกิดฟองแรงดันสูง

มาทำความรู้จัก..ผนังโฟม "แผ่นโฟม โฟมแผ่น" ช่วยบ้านเย็นประหยัดพลังงานได้อย่างไร?

Cr - www.atcinsu.com

วิธีเลือก เเผ่นโฟม สำหรับนำไปใช้งาน เกรดของเเผ่นโฟม ความหนาเเน่น เป็นอย่างไรมาดูกัน !!

Cr - www.atcinsu.com

สิ่งที่ควรรู้ !! "โฟมก้อน" ที่เราสามารถผลิตออกมาได้ จะมีขนาดไหนบ้าง เข้ามาดูกันได้เลย ..

Cr - www.atcinsu.com

จำเป็นไหม? ที่ต้องใช้เคมีภัณฑ์ สำหรับงานโฟม จะใช้ในงานเเบบไหนบ้าง? กดเลย

Cr - www.atcinsu.com

จำเป็นไหม? ที่ต้องใช้เคมีภัณฑ์ สำหรับงานโฟม จะใช้ในงานเเบบไหนบ้าง? กดเลย

Cr - www.atcinsu.com

eps foam คืออะไร? ใช้ทำอะไรได้บ้าง? เรื่องที่จำเป็นต้องรู้ !! คลิ๊กเลย

Cr - www.atcinsu.com

eps foam ดาวน์โหลดผลการทดสอบที่ได้มาตรฐาน จาก lab ชั้นน้ำของไทย

Cr - www.atcinsu.com